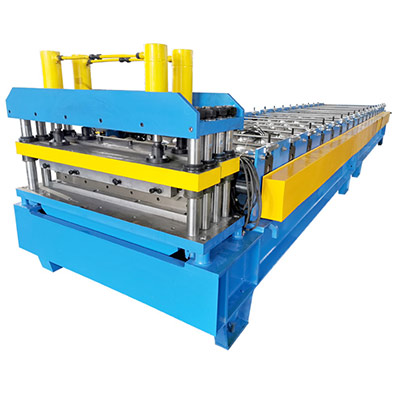

一、冷彎成型機的核心工作原理

冷彎成型機是基于金屬塑性變形原理,在常溫狀態下對金屬板材或帶材進行連續彎曲加工,*終形成特定截面形狀型材的設備。其核心工作流程可分為進料、成型、切斷三個關鍵階段。進料階段,通過進料裝置將金屬原材料平穩、精準地輸送至成型機構,進料速度需與成型速度保持同步,以避免材料堆積或拉伸。成型階段是整個工作流程的核心,金屬材料在一系列連續排列的成型軋輥作用下,逐步發生塑性變形,每一組軋輥僅完成少量的彎曲變形,通過多組軋輥的連續作用,*終將材料彎曲成預設的截面形狀。切斷階段,當成型后的型材達到預設長度時,切斷裝置會精準地將型材切斷,完成整個加工過程。與熱彎成型相比,冷彎成型無需對材料進行加熱,不僅能節約能源,還能有效保留材料的原有性能,提升產品質量。

二、核心部件之一:成型軋輥組

成型軋輥組是冷彎成型機實現材料塑性變形的核心部件,直接決定了成型產品的精度和質量。軋輥組通常由上下兩組軋輥組成,根據加工型材的截面形狀,軋輥表面會加工出對應的凹槽。每組軋輥都經過精密加工和熱處理,以保證足夠的硬度和耐磨性,避免在長期加工過程中出現磨損變形。軋輥的排列順序有嚴格的設計要求,需遵循“逐步成型”的原則,從原材料的初始狀態開始,每一組軋輥的彎曲角度和形狀都經過精準計算,確保材料在變形過程中受力均勻,避免出現褶皺、裂紋等缺陷。此外,軋輥組的調節機構也十分重要,通過調節上下軋輥的間距和相對位置,可適配不同厚度的材料和不同的成型需求,提升設備的通用性。

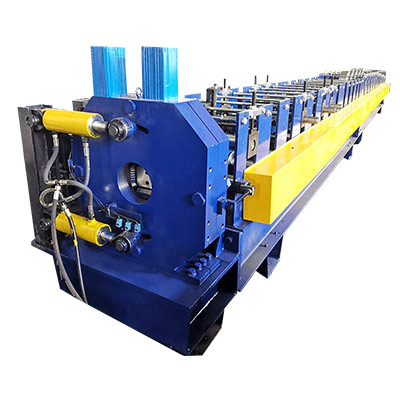

三、核心部件之二:進料與導向裝置

進料與導向裝置是保障材料平穩、精準輸送的關鍵部件,對成型精度有著重要影響。進料裝置通常由進料輥和驅動機構組成,進料輥表面會采用防滑設計,以增加與材料之間的摩擦力,確保材料能被穩定輸送。驅動機構需提供穩定的動力輸出,保證進料速度的均勻性,避免因進料速度波動導致材料變形不均。導向裝置位于進料裝置與成型軋輥組之間,其作用是對材料進行精準定位,防止材料在輸送過程中發生偏移。導向裝置通常配備可調節的導向板或導向輪,通過調節導向部件的位置,可適配不同寬度的材料,確保材料能準確進入成型軋輥組的加工區域。優質的進料與導向裝置能有效減少材料在輸送過程中的損耗,提升加工效率和產品合格率。

四、核心部件之三:切斷裝置與控制系統

切斷裝置的作用是將成型后的連續型材按照預設長度精準切斷,其性能直接影響產品的長度精度和切口質量。常見的切斷方式有機械切斷和液壓切斷兩種,機械切斷適用于小型、薄壁型材的加工,具有切斷速度快、成本低的特點;液壓切斷則適用于大型、厚壁型材的加工,具有切斷力大、切口平整的優勢。切斷裝置通常配備精準的長度定位機構,通過編碼器或光柵尺等部件實現對型材長度的實時檢測,確保切斷長度的精度。控制系統是冷彎成型機的“大腦”,負責協調各個部件的運行,實現自動化加工。控制系統通常采用PLC控制系統,可對進料速度、成型速度、切斷長度等參數進行精準設定和調節,同時具備故障報警、運行監控等功能,提升設備的操作便捷性和運行穩定性。操作人員通過觸摸屏即可完成各項參數的設置和設備的啟停控制,大幅降低了操作難度。