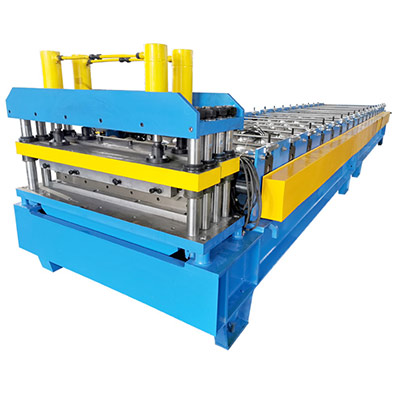

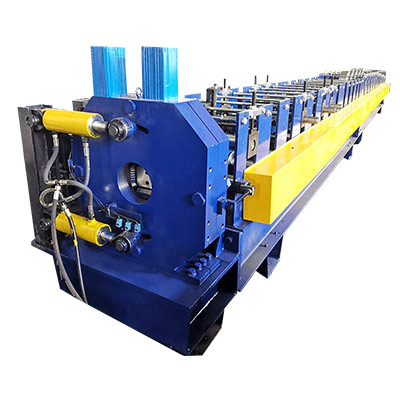

一、橋架成型機的標準調試流程

橋架成型機的調試是保障橋架加工質量和設備穩定運行的關鍵環節,需遵循科學合理的調試流程。首先是前期準備工作,調試前需仔細檢查設備的各個部件是否安裝到位,連接螺栓是否緊固,軋輥組、進料裝置、切斷裝置等核心部件是否存在損壞或變形情況;同時檢查潤滑系統、冷卻系統、電氣系統是否正常,確保設備具備調試條件。其次是參數設定,根據所要加工的橋架規格(如截面尺寸、板材厚度等),在控制系統中設定相應的加工參數,包括進料速度、成型速度、切斷長度、軋輥間距等,參數設定需嚴格按照設備說明書和加工工藝要求進行。然后是試加工調試,將少量原材料放入進料裝置,啟動設備進行試加工,觀察橋架的成型效果,重點檢查橋架的截面尺寸、形狀精度、表面平整度等指標。若發現成型效果不佳,需逐步調整相關參數,如調整軋輥間距以修正截面尺寸,調整進料速度以保證成型均勻。試加工合格后,進行小批量生產調試,進一步驗證設備的穩定性和產品質量的一致性,確認無問題后,即可進入批量生產階段。

二、常見問題一:橋架截面尺寸偏差

橋架截面尺寸偏差是橋架成型機調試和運行過程中常見的問題之一,主要表現為橋架的寬度、高度等尺寸不符合預設要求。導致該問題的原因主要有以下幾點:一是軋輥組調整不當,軋輥間距過大或過小,導致材料成型時的變形量不足或過度;二是進料速度與成型速度不匹配,導致材料在成型過程中受到額外的拉伸或擠壓,影響截面尺寸;三是軋輥表面磨損或變形,導致軋輥與材料的接觸面積和壓力分布不均。針對該問題的解決方案:首先檢查軋輥組的調整情況,根據實際測量的橋架截面尺寸,精準調整軋輥間距,確保軋輥與材料的接觸壓力均勻;其次調整進料速度和成型速度,使其保持同步,避免材料產生額外變形;若軋輥存在磨損或變形,需及時更換或修復軋輥,確保軋輥的精度符合要求。

三、常見問題二:橋架表面出現褶皺或裂紋

橋架表面出現褶皺或裂紋會嚴重影響產品質量,甚至導致產品報廢。產生該問題的主要原因包括:一是材料本身存在質量問題,如材料的硬度不均、存在雜質或缺陷;二是成型速度過快,材料在短時間內受到過大的變形力,導致表面產生褶皺或裂紋;三是軋輥的成型角度設計不合理,材料在成型過程中受力集中,局部應力過大。解決方案如下:首先檢查原材料的質量,更換合格的原材料,避免使用存在缺陷的材料;其次降低成型速度,使材料有足夠的時間進行塑性變形,減少應力集中;若軋輥成型角度設計不合理,需重新優化軋輥的角度參數,調整軋輥的排列順序,確保材料在成型過程中受力均勻,避免局部應力過大。此外,還可適當增加潤滑油脂的添加量,減少材料與軋輥之間的摩擦力,避免因摩擦過大導致表面損傷。

四、常見問題三:切斷長度精度不足

切斷長度精度不足是橋架成型機切斷環節常見的問題,表現為切斷后的橋架長度與預設長度存在偏差。導致該問題的原因主要有:一是長度檢測裝置故障,如編碼器、光柵尺等部件信號傳輸不準確,無法精準檢測橋架的運行長度;二是切斷裝置的動作延遲,切斷信號發出后,切斷刀無法及時動作;三是進料速度不穩定,導致橋架的運行速度波動,影響長度檢測的準確性。解決該問題的方法:首先檢查長度檢測裝置的工作狀態,對編碼器、光柵尺等部件進行校準,確保信號傳輸精準;其次檢查切斷裝置的液壓或氣動系統,調整系統壓力和流量,確保切斷刀動作迅速、準確,無延遲現象;*后檢查進料裝置的驅動系統,確保進料速度穩定,避免因速度波動導致長度偏差。此外,還可在控制系統中對切斷長度進行補償調整,進一步提升切斷精度。